Для распределения теплоносителя между отопительными приборами в системах отопления используют трубопроводы выполненные из черной и нержавеющей стали, меди, различных модификаций полиэтилена PE-Х, полипропилена PP, полибутилена PB, а также многослойных труб PE-Xс-Al-PE-X и др.Основными технико-экономическими требованиями при определении диаметров трубопроводов в системах отопления являются:

• минимизация эксплуатационных затрат на преодоление гидравлического сопротивления при циркуляции теплоносителя в системе;

• минимизация капитальных затрат при строительстве на трубопроводы и запорно-регулирующую арматуру принятых диаметров.

Для удовлетворения первого из требований, диаметры трубопроводов и установленной регулирующей арматуры должны быть в пределах обеспечения минимальной скорости движения теплоносителя 0,2 — 0,25 м/с, необходимой для удаления пузырьков воздуха, которые способны образовывать воздушные пробки.

Малые скорости движения теплоносителя приводят к увеличению диаметров трубопроводов и, как следствие, к ряду отрицательных моментов при строительстве и эксплуатации систем водяного отопления:

• увеличение материалоемкости (металлоемкости) системы;

• увеличение стоимости системы отопления;

• увеличению количества (объема) теплоносителя в системе;

• снижение быстродействия системы (увеличение тепловой инерции).

Для обеспечения минимизации капитальных затрат по второму экономическому условию — диаметры трубопроводов и арматуры должны быть наименьшими, но не приводящими при расчетном расходе теплоносителя к появлению гидравлических шумов в трубопроводах и запорно-регулирующей арматуре системы отопления, которые возникают при значениях скорости теплоносителя 0,6 – 1,5 м/с в зависимости от величины коэффициента местного сопротивления.

Очевидно, что при противоположной направленности приведенных требований к величине определяемого диаметра трубопровода существует область целесообразных значений скорости движения теплоносителя. Как показывает опыт строительства и эксплуатации систем отопления, а также сопоставление капитальных и эксплуатационных затрат, оптимальная область значений скоростей движения теплоносителя находится в пределах 0,3…0,7 м/с. При этом удельные потери давления будут составлять 45…280 Па/м для полимерных трубопроводов и 60…480 Па/м для стальных водогазопроводных труб.

Учитывая более высокую стоимость трубопроводов из полимерных материалов, целесообразно придерживаться более высоких скоростей движения теплоносителя в них для предотвращения увеличения капиталовложений при строительстве. При этом эксплуатационные затраты (гидравлические потери давления) в трубах из полимерных материалов в сравнении со стальными трубами будут меньше или оставаться на том же уровне благодаря значительно более низкой величине коэффициента гидравлического трения.

Для определения внутреннего диаметра трубопровода deH на расчетном участке системы отопления при известном транспортируемом тепловом потоке и разности температур в подающем и обратном трубопроводах AtСО = 90 — 70 = 20 °С (для двухтрубных систем отопления) или расходе теплоносителя удобно пользоваться таблицей.

Дальнейший выбор трубопроводов для инженерных систем жизнеобеспечения, в том числе и отопления, заключается в определении типа трубы, которая при планируемых условиях эксплуатации обеспечит максимальную надежность и долговечность. Столь высокие требования объясняются тем, что трубопроводы систем горячего и холодного водоснабжения, отопления, теплоснабжения установок вентиляции и кондиционирования воздуха, газоснабжения и других инженерных систем проходят практически через весь объем здания. Стоимость трубопроводов всех инженерных систем в сравнении со стоимостью здания менее 0,1%, а авария или замена трубопроводов при их сроке эксплуатации менее срока эксплуатации здания приводит к значительным дополнительным затратам на косметический или капитальный ремонты, не говоря о возможных убытках при аварии на восстановление оборудования и материальных ценностей, находящихся в здании.

Все трубы промышленного изготовления, которые применяют в системах отопления можно разделить на две большие группы: металлические и неметаллические. Главная отличительная особенность металлических труб – механическая прочность, неметаллических – долговечность.

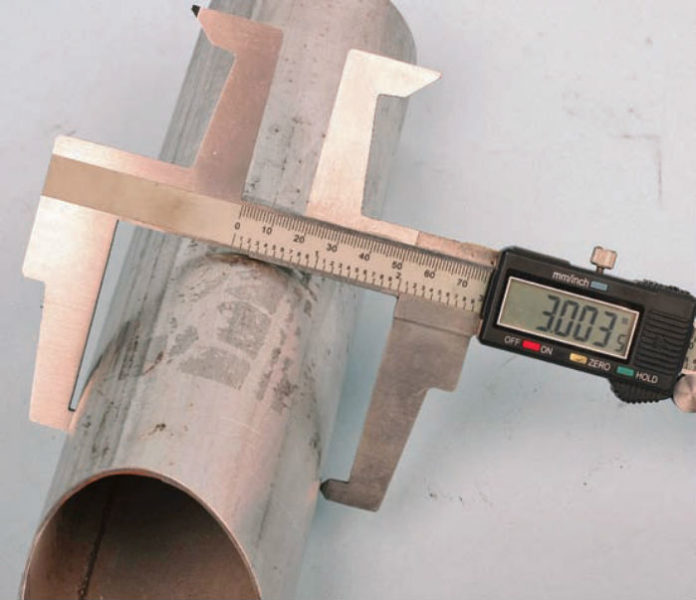

На основании предварительно определенного внутреннего диаметра трубопровода принимают соответствующий диаметр условного прохода dу для металлических труб или наружный диаметр и толщину стенки трубы dнxs для полимерных (металлополимерных) трубопроводов.

Разные типы труб имеют различные механические, гидравлические и эксплуатационные характеристики, оказывающие различное влияние на процессы гидродинамики и распределения тепловых потоков в системе отопления. Известно, что при снижении гидравлических потерь давления на трение при движении теплоносителя в трубах повышается эффективность регулирования расходом теплоносителя (тепловым потоком) отопительного прибора за счет увеличения (перераспределения) срабатываемого располагаемого давления на регулируемых вручную или автоматически вентилях, кранах, клапанах или другой арматуре. При этом говорят о росте авторитета регулирующего вентиля. Под авторитетом регулирующей арматуры следует понимать долю располагаемого на регулируемом участке давления, которая расходуется на преодоление местного сопротивления вентиля (клапана) при движении теплоносителя.

|

Металлические трубы |

Неметаллические трубы |

|

Стальные водогазопроводные обыкновенные по ГОСТ 3262-75 |

Из сшитого полиэтилена высокой плотности (ПЭС, РЕХ – англ., VPE – нем.) по ГОСТ 18599-83 |

|

Стальные водогазопроводные легкие по ГОСТ 3262-75 |

Полипропиленовые (PPRC) по DIN 8077 |

|

Стальные электросварные по ГОСТ 10704-91 |

Полибутеновые (ПБ, РВ) по DIN 6968 |

|

Стальные бесшовные горячедеформированные по ГОСТ 8731-87, ГОСТ 8732-78 (для наиболее ответственных участков систем, технологических трубопроводов) |

PVC – поливинилхлорид ПВХ |

|

Стальные оцинкованные по ГОСТ 3262-75 (для дренажных и воздуховыпускных трубопроводов) |

CPVC – сшитый поливинилхлорид ПВХ |

|

Медные трубы по ГОСТ 617-72*, EN 1057 |

Металлополимерные многослойные PEX—Al—PEX, PE—RT/Al/PE—HD по ГОСТ 18599-83, DIN 4726, DIN 13 892 |