Выбор материала труб и коллекторов производится с учетом строительных, технологических и экономических требований. Строительные требования заключаются в обеспечении прочности и долговечности конструкций и возможности индустриализации строительства.Прочность материала труб диктуется воздействием на них внешних нагрузок, которые могут быть постоянными и временными. Постоянные нагрузки обусловлены весом грунта, расположенного над трубопроводами и зависят от вида грунта и глубины заложения. Временные нагрузки возникают от транспорта, движущегося по поверхности земли, и зависят от вида транспорта, свойств грунта и глубины заложения трубопровода.

Так как трубы и коллекторы находятся под постоянным воздействием внешних, а также внутренних нагрузок, возникающих при засорениях, действием грунтовых и сточных вод срок службы труб может сокращаться. Кроме того, на долговечности труб сказывается и старение материала. Поэтому материал труб должен выбираться с учетом некоторой оптимальной долговечности сооружений.

Строительство трубопроводов и коллекторов должно выполняться с максимальной индустриализацией. Поэтому изготовление труб определенной длины или сборных элементов для коллекторов должно осуществляться на предприятиях строительной индустрии. Устройство трубопроводов и коллекторов осуществляется при этом путем сборки трубопроводов из отдельных труб или отдельных элементов. В этом случае достигается максимальная механизация строительных работ всех видов.

Технологические требования заключаются в обеспечении водонепроницаемости и максимальной пропускной способности труб и коллекторов, а также исключение их истирания и коррозии. Пропускная способность труб и коллекторов обратно пропорциональна шероховатости внутренних стенок. Снижения шероховатости можно добиться, применяя соответствующий материал, а также нанесением на стенки специальных покрытий. Выполнение этих покрытий особенно целесообразно, если они одновременно повышают водонепроницаемость и истирание стенок труб и коллекторов, которое происходит из-за наличия в сточных водах включений большой плотности (песка, шлака, боя стекла и др.). поскольку сточные воды, а также подземные воды могут быть агрессивными, материал труб и коллекторов должен быть устойчивым к коррозии. В этом случае состав и свойства сточных и подземных вод является определяющим при выборе материала.

Экономические требования заключаются в обеспечении минимальной стоимости материалов и расходования минимального количества недефицитных материалов.

Изложенным требованиям в большей мере удовлетворяют керамические, асбестоцементные, бетонные, железобетонные и пластмассовые трубы.

Керамические трубы для устройства безнапорных сетей выпускаются диаметром 150-600мм, для их изготовления применяют пластмассовые спекающиеся тугоплавкие огнеупорные глины.

Производство труб включает следующие основные операции:

• приготовление глиняных масс;

• формирование труб из этих масс;

• сушка и покрытие труб сырой глазурью;

• обжиг труб.

Керамические трубы изготавливаются с раструбом на одном конце. Внутренняя поверхность раструба и внешняя поверхность гладкого конца выполняются с рифлями (нарезками — канавками) и не покрываются глазурью. В этом случае обеспечивается лучшее сцепление труб с материалом заделки стыка.

Покрытие внешней и внутренней поверхности труб глазурью повышает их устойчивость к истиранию, водонепроницаемости, снижает шероховатость стенок.

Керамические трубы должны удовлетворять следующим требованиям:

• выдерживать внутреннее гидравлическое давление 0,15МПа;

• выдерживать внешние нагрузки не менее 20-30кН/м;

• иметь водопоглащение не более 8%.

Керамические трубы достаточно прочные и устойчивые против действия слабоагрессивных вод и температурных воздействий, водонепроницаемы, имеют сравнительно гладкие стенки, долговечны. К недостаткам этих труб можно отнести короткую их длину и возможность разрушения при ударах.

Соединения керамических труб выполняются путем введения гладкого конца одной трубы в раструб другой с последующей заделкой стыка. Заделку стыка выполняют следующим образом. Сначала кольцевой зазор между стенками гладкого конца и раструба на 1/3 — 1/2 глубины раструба заполняют смоляной пеньковой прядью или канатом и уплотняют специальным инструментом — конопаткой без применения молотка. При этом осуществляется герметизация стыка. В остальную часть кольцевого зазора вводят заполнитель (замок) для повышения прочности стыка. В качестве заполнителя используют асфальтовую мастику, асбестоцементный или цементный раствор. Асфальтовую мастику готовят из трёх частей естественного асфальта и одной — двух частей гидрона или битума БН — III. В кольцевой зазор мастику заливают в разогретом состоянии с использованием специальной формы (опалубки). Асфальтовый стык герметичен, хорошо сопротивляется действию агрессивных подземных вод, сравнительно эластичен. Однако при температуре сточных вод выше 400С и содержании в них растворителей асфальтовый стык применять не рекомендуется. Стык асбестоцементного замка выполняется из 70% по массе цемента марки 300 и 30% асбестового волокна. Смесь этих материалов увлажня-ют водой в количестве 10%, послойно вводят в зазор и уплотняют специальным инструментом — чеканкой. Замок цементного стыка выполняется из смеси цемента и песка в соотношении 1:1 по массе. Заделка стыка производится также как асбестоцементного. Цементный стык жесткий и не допускает смещения труб. Его применяют при укладке труб на искусственное основание.

Керамические трубы соединяют также и использованием колец из резины и поливинилхлоридной смолы (пластизола).

Безнапорные асбестоцементные трубы изготавливаются диаметром 100-400мм, для изготовления труб используется 80-90% портландцемента и 10-20% (по массе) асбеста. Изготовление труб включает следующие операции: обработку асбеста (обминание и распушку), приготовление асбестоцементной суспензии, формование труб, твердение и механическую обработку. Формование труб осуществляется на специальных формовочных машинах.

Асбестоцементные безнапорные трубы изготавливаются с гладкими концами, а для их соединения выпускаются специальные муфты. При испытании трубы и муфты должны выдерживать гидростатическое давление не менее 0,4МПа. Асбестоцементные трубы водонепроницаемы, имеют гладкую поверхность, легки и малотеплопроводны, сравнительно устойчивы к агрессивным средам.

Однако асбестоцементные трубы хрупки и слабо сопротивляются истиранию песком.

При соединении асбестоцементных труб применяются асфальтовые, асбестоцементные и цементные стыки, которые выполняются также, как при соединении керамических труб.

Бетонные и железобетонные трубы

Бетонные безнапорные трубы изготавливаются диаметром от 100 до 1000мм важнейшими операциями изготовления труб являются: приготовление бетонной смеси, формовка труб и уплотнение бетонной смеси, выдерживание труб после распалубки для обеспечения необходимой прочности. Бетонные трубы формуются, как правило, в вертикально стоящей опалубке. Бетонная смесь уплотняется вибропрессованием, радиальным прессованием, трамбованием.

Железобетонные безнапорные трубы изготавливаются диаметром от 400 до 1400мм. по способу соединения железобетонные трубы подразделяются на раструбные и фальцевые, а по форме поперечного сечения на круглые и круглые с плоской подошвой. Раструбные трубы соединяются с использованием герметика, резиновых колец, просмоленной пряди с замком из цементного раствора или асфальтовой мастики. Фальцевые стыки труб диаметром 1000мм и более дополнительно усиливаются цементом армированным поясом с внешней поверхности труб.

К пластмассовым трубам относятся полиэтиленовые, фторопластовые, стеклопластиковые, винипластовые повышенной прочности и другие.

Полиэтиленовые трубы из полиэтилена низкого давления выпускаются диаметром 63-1200мм. их рекомендуется применять для устройства напорных трубопроводов, транспортирующих воду различной агрессивности. Соединение труб осуществляется сваркой.

Стеклопластиковые трубы изготавливаются диаметрами 1200, 1400, 1600, 2000 и 2400мм с гладкими концами и диаметром 2400 с раструбом. Эти трубы рекомендуется применять для транспортирования агрессивных сточных вод.

Фаолитовые трубы и фасонные части к ним изготавливаются из кислотоупорной фаолитовой массы методом шприцевания, формования и прессования диаметром 32-350мм. эти трубы рекомендуется применять для транспортирования кислых химически агрессивных сточных вод, не содержащих окислителей при температуре до 1200С в зависимости от концентрации загрязняющих веществ.

Для пропуска значительных расходов сточных вод используют трубопроводы большого поперечного сечения, которые выполняют из нескольких элементов в поперечном сечении. Такие трубопроводы называют коллекторами. Они могут быть построены из клинкерного кирпича. Форма поперечного сечения их различна, но чаще — круглая или овоидальная. Кирпичные коллекторы надежны и долговечны, но их невозможно строить индустриальными методами.

Для строительства в настоящее время широко применяется сборный железобетон, строительство осуществляется открытым способом.

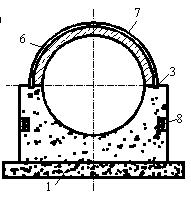

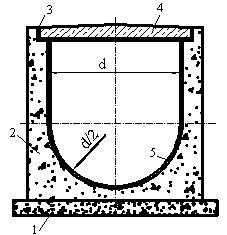

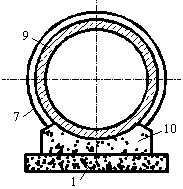

Коллекторы, выполненные при открытом способе строительства.

б)- круглой формы (комбинированный);

1. Подготовка; 2. Бетонное основание; 3. Битум; 4. Железобетонная плита; 5. Штукатурка; 6. Свод; 7. Бетонный пояс заделки стыков; 8. Железобетонный пояс крепления блоков оснований; 9. Железобетонная труба; 10. Бетонный стул.

Коллекторы полукруглой и круглой формы состоят из двух элементов в поперечном сечении, уложенных по основанию из щебня или тощего бетона. Важнейшим требованием к сборке таких коллекторов является расположение стыков разных элементов в разбежку. Коллектор из труб наиболее перспективен, так как обладает высокой прочностью, водонепроницаемостью и долговечностью. Кроме того, в практике строительства коллекторов открытым способом часто применяются коллекторы прямоугольной формы сечения. При закрытом способе строительства (щитовая проходка) применяется конструкция коллекторов круглой формы поперечного сечения. Внутренняя поверхность коллекторов либо оштукатуривается с железнением, либо облицовывается кирпичом, керамическими блоками, пластмассовыми плитами. При транспортировании кислых стоков бетонные коллекторы облицовывают кирпичом на растворе из кислотостойкого цемента или пластмассовыми плитами.

Добрый день! Могли бы вы мне подсказать, какую изоляцию применять для стальных труб в коллекторе?